Una gran acería es como una herrería a gran escala donde transforman millones toneladas de hierro en bruto en acero. Este proceso no ha cambiado mucho desde principios de la Edad de Hierro (siglo XII a.C.). Hasta el 1500 a.C. no se trabajó el hierro carbonizado a gran escala. El acero, una aleación del hierro y el carbono, subproducto del proceso del hierro forjado, era más fuerte, más flexible que el hierro, el cobre o el bronce. El acero se convirtió en ese entonces, en el material preferido para fabricar espadas y armaduras. Pero los herreros solo podían fabricar acero en pequeñas cantidades y con dificultad. Eso hasta mediados del XIX donde la producción de acero de se vió revolucionada por obra del ingeniero Henry Bessemer quien registró su patente en 1856. El concepto de Bessemer sobre la producción en masa del acero fue consecuencia de la guerra de Crimea, porque inventó una munición de artillería demasiado potente para los cañones de hierro fundido que se utilizaban. Su solución fue crear un cañón más resistente hecho de acero, pero no había método para fabricar el acero en las cantidades que necesitaba.

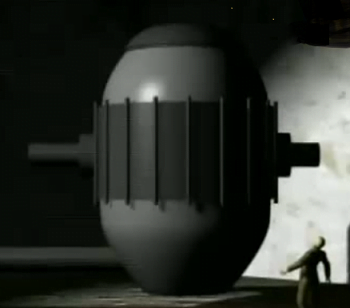

Bessemer diseñó un recipiente gigante en forma de botella en el que se vertía el hierro fundido líquido.

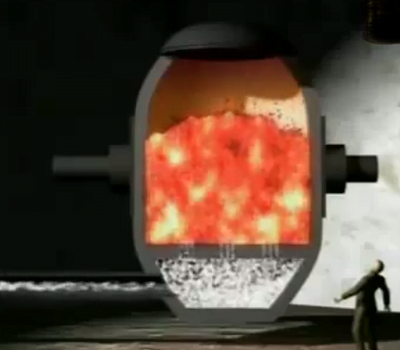

En el fondo había una especie de grandes chorros de aire que bombeaban aire comprimido al caldero y que lo inclinaban hacia arriba de manera que el baño de hierro fundido quedaba sobre el aire comprimido, el aire atravesaba el hierro y al hacerlo el oxígeno se combinaba con el carbono del hierro y quemaba las impurezas como el carbono y el silicio.

De esa forma era más sencillo volver a introducir el carbono a niveles concretos para crear una aleación más equilibrada cuyo resultado final era el acero. Al controlar mejor la cantidad de carbono presente en el hierro, los herreros podían también controlar la calidad del acero, y aún mejor podían fabricar más acero en menos tiempo. Había comenzado la producción de acero en masa. En cuestión de una década de construyeron docenas de fábricas de acero en los Estados Unidos. Enseguida se adoptaron otros métodos más eficaces para la fabricación del acero, como el método de la solera abierta que no despojaba al acero de oligoelementos como el manganeso y el silicio, cosa que sí hacía el proceso Bessemer.

La productividad aumentó y el método de la solera abierta permitió el uso de la chatarra. La capacidad de reciclar este material es la piedra angular del reciclado del acero en la actualidad.

A medidados del siglo XIX la Revolución Industrial estaba en su apogeo y toda ella se basó en el acero. En norteamérica los ferrocarriles que viajaban al oeste, lo hacían sobre railes de acero de alta calidad, después las grandes llanuras se trabajaron con maquinaria agrícola de acero. Cuando se pudieron crear armazones internos de acero para los edificios, se levantaron numerosos rascacielos que pusieron las oficinas por las nubes. La isla de Manhattan creció verticalmente gracias al acero, y alcanzó su techo en 1931 con el Empire State Building de 381 metros de altura.

Los puentes de acero, resistentes y flexibles cubrieron espacios que antes no podían ser cubiertos por un puente. Barcos que se hubiesen podido hundir por su propio peso de haber sido construidos en hierro o madera, podían medie más de 300 metros y pesar más de 22,5 toneladas si se construían en acero.

Y el automóvil inventado en plena revolución se valía del acero para el motor y la carrocería. El acero se convirtió en una industria y estimuló la gigantesca economía americana.

Hoy en día se trabaja con aceros super maleables y livianos para la fabricación de coches, muchos de ellos ni existían hace 10 años. Esto se consiguió gracias a dos procesos que se utilizan en la actualidad para fabricar acero y que se comenzaron a utilizar en la década del ’50: el horno de oxígeno básico y el electrohorno de arco. Los procesos de Bessemer y de solera abierta usaban aire, pero el horno de oxígeno básico utiliza oxígeno.

El electrohorno de arco utiliza dos grandes electrodos de grafito sujetos a una tapa para generar una corriente eléctrica a través del acero frío generalmente chatarra.El arco de la corriente funde el acero. Además del oxígeno que se insufla al horno para ajustar el contenido de carbono se añaden al horno otros elementos para producir las propiedades deseadas. Al final los residuos y las impurezas, llamados escoria se vierten desde la parte alta del horno. El electrohorno de arco es hoy en día el método más rentable para producir acero de calidad.